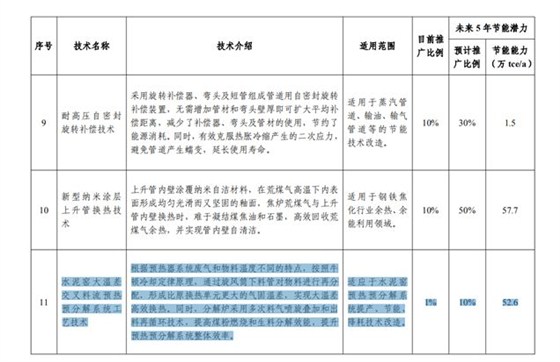

水泥窯大溫差交叉料流預熱預分解系統工藝技術根據預熱器系統廢氣和物料溫度不同的特點,按照牛頓冷卻定律原理,通過旋風筒下料管對物料進行再分配,形成比原換熱單元更大的氣固溫差,實現大溫差高效換熱。同時,分解爐采用多次料氣噴旋疊加和出料再循環技術,提高煤粉燃燒和生料分解效能,提升預熱預分解系統整體效率。

該技術適應于水泥窯預熱預分解系統提產、節能、降耗技術改造。可以提高熟料產量 10~25%;提高熟料強度

1.0~3.5MPa;降低燒成煤耗 2.9~4.5kgce/t;降低綜合電耗 3.5~5.0kW·h/t;降低廢氣中 NOx含量 100~150ppm。預計未來

5 年,推廣應用比例可達到 10%,可形成節能52.61 萬 tce/a,減排 CO2 136.79 萬 t/a。

干法高強陶瓷研磨體制備及應用技術采用高轉化率、小原徑、低鈉含量的鍛燒阿爾法氧化鋁替代鉻鋼球應用于研磨裝備,降低磨機的填充載荷,降低燒結溫度,減少粉磨系統的電耗,避免了鋼球生產工藝過程中的鉻污染問題。

該技術使顆粒級配更好、更耐磨,3~32?m 顆粒含量提高2%以上,磨耗 5~10g/t 水泥,比高鉻鋼球的磨耗降低約20g/t;降溫降噪,出磨料溫降低 20℃左右,能夠有效解決夏季出磨料溫高問題,降低躁音 15~20 分貝;綠色環保,免去了使用高鉻鋼球的六價鉻污染。預計未來 5 年,在機床行業推廣應用可達到 60%,可形成節能 9.43 萬tce/a,減排CO224.52 萬t/a。

適用于干法非金屬礦物研磨領域。

2.技術原理及工藝

采用高轉化率、小原徑、低鈉含量的鍛燒阿爾法氧化鋁

替代鉻鋼球應用于研磨裝備,降低磨機的填充載荷,降低燒

結溫度,減少粉磨系統的電耗,避免了鋼球生產工藝過程中

的鉻污染問題。